金属の破壊が起こる仕組みをSPring-8で明らかにする 放射光を用いた3Dイメージングで金属の内部を可視化する

金属の破壊が起こる仕組みをSPring-8で明らかにする 放射光を用いた3Dイメージングで金属の内部を可視化する

人々の安全を守る「破壊」の研究

私たちの生活はさまざまな金属材料によって支えられています。金属には強度や耐熱性、錆びにくさ、重さなど、さまざまな特性があり、材料の使用目 的によって金属の種類が選択されています。たとえば、自動車や飛行機の車体や建築物などは、過酷な使用環境にさらされ続けても長期間壊れないことが重要です。何らかの原因で破壊が起きてしまうと、取り返しのつかない大事故につながるからです。

金属破壊のメカニズムを明らかにする研究は、このような事故を防ぐために行われています。どういう条件のときに、どこから、どのように破壊が始まるのか。それを知ることができれば、破壊が起こりにくい方法で金属材料を利用できます。また、破壊の原因を打ち消すような方法を考え、より強くて安全な金属材料を開発することができます。

京都大学大学院工学研究科において材料設計工学を研究している平山恭介さんが現在注目しているのは、高強度のアルミニウム合金です。アルミニウムは軽くて錆びにくいという長所がある一方で、他の金属に比べて柔らかく変形しやすいため、そのままでは強度が必要なものには使用できません。ところが、他の金属を混ぜて合金にすることで、軽くて強度の高いアルミニウム合金を作ることができます。より強度の高い合金を開発すれば用途は広がり、産業の発展や環境問題の解決などにつながります。ところが、強度を上げていくと大きな問題にぶつかります。強度が上がれば上がるほど「脆性(ぜいせい)破壊」と呼ばれる破壊が起こりやすくなるのです。

この脆性破壊の仕組みを知ることが、今回の平山さんのミッションでした。

「脆性破壊は強度の高い材料ほど発生しやすく、さらに外形の変化などの前触れもなく起きるため、非常に危険です。脆性破壊にもいくつかタイプがありますが、今回私たちがSPring-8の放射光を用いて調べたのは、水素が金属の中に入り込むことで脆性破壊が起きやすくなる『水素脆化』という現象です。水素は1個の陽子と電子から構成される最も小さい元素で、容易に金属の内部に入り込んで、金属をじわじわと壊れやすくしてしまいます。さらに水素は水分がある環境ならどこでも発生する可能性があります。わかりやすい例としては、常に水にさらされている橋梁ですが、空気中の水蒸気でも水素による脆性破壊は起こるため、材料として長期間使用する場合では避けることのできない現象です。より安全な材料を開発していくためには、水素脆化のメカニズムを解明して材料の破壊を防ぐことが必要です」

金属内部の結晶構造と破壊の過程を同時に見る理由

金属の破壊の仕組みは、さまざまな実験方法によって調べることができます。多くの場合、試験には、調べたいものと同じ金属組成で作った小さな金属(試験片)を使います。この試験片を、材料が実際に使われる環境と同じ状態にしておけば、最も正確に破壊プロセスを知ることができますが、それだと実際に破壊が起こるまでに何十年もかかってしまいます。そのため、通常は、試験片に力をかけたり、酸性液に浸したりして実際より厳しい環境に置くことで破壊プロセスを早めて調べます。

試験片に徐々に引っ張る力をかけて破壊する「引張試験」も、材料の性質を知るためによく行われます。通常は破壊までにかかる力や時間、破壊後の断面などの解析をします。

平山さんが行った実験も引張試験です。ただし、観測方法は通常の引張試験とは異なります。水素による脆性破壊は、材料の内部から進行するため、破壊された後に断面を解析しても、どこから破壊が始まったのかを正確に知ることができません。特にアルミニウムのようなやわらかい金属の解析は、断面も変形しやすく、解析がいっそう難しくなります。内部の様子を知る必要があるのです。

そこで活躍するのが、SPring-8の放射光X線です。通常のX線源では、金属内部を詳細に見るのに必要な、高エネルギーのX線を得ることは難しいのですが、放射光なら高エネルギーのX線で金属を透過させることも可能です。

平山さんは、ビームラインBL20XUを使用し、「X線回折コントラストトモグラフィー法(X-rayDiffraction Contrast Tomography:DCT)」とX線CTを組み合わせて、試験片の内部で発生する亀裂の変化と結晶構造を詳細に観測できる手法を開発しました。

DCTは試料を破壊することなく、「結晶粒」の形態と向きの情報を得ることができる方法です。

結晶粒とは、原子が規則正しく同じ方向を向いて配列した結晶構造と呼ばれる構造を持った小さな塊のことです。金属材料はマクロな視点では一様な固体に見えますが、ミクロな視点で見ていくと、いろいろな方向を向いた複数の小さな結晶粒の寄せ集めになっています。

満員電車の車内のドア付近をイメージしてもらうと、わかりやすいかもしれません。立っている人たちは全員同じ方向を向いているわけではありません。かといって、全員がランダムにあちこち向いているわけでもありません。たとえば、両端の人たちは窓の方を向き、窓から離れた場所では進行方 向を向くグループや逆を向くグループがあります。というのも、すぐ近くの人と顔と顔が向かい合わせになるのは気まずいので、周りに合わせた方向を向いてしまうからです。金属材料の中も同様に、同じ方向を向いたグループがいくつも発生しています。

これまでの定説と違う結果が初めて見えた

平山さんが、試験片内の結晶粒の情報を明らかにしようと試みたのは、一般的に水素による脆性破壊には、結晶粒が関係していると考えられていたからです。

「金属の中には、『転位』と呼ばれる原子の位置の微小な“ずれ”が存在しています。満員電車に人が乗ってきたら少しずつ人が動いて隙間の位置が変わるように、転位も外からの力が加わると、金属の中で動いていきます。水素による脆性破壊は、転位に水素が集まることから始まると考えられてきました。水素に押し出された転位が結晶面で活発に動き、その動いた面で結晶粒同士の分離が起きて破壊に至るという予想が立てられてきたのです。しかし、それを確かめた人はまだいなかったため、自分たちで確かめようと考えました」

平山さんたちの開発した、2種類の測定方法(DCTとX線CT)を組み合わせた測定では、金属内部の結晶粒の姿を明らかにすると同時に、破壊が起きたときの亀裂の位置も見つけることができます。そうすると、破断面の結晶粒の詳細な構造がわかり、仮説を検証することができるのです。

「まず、あらかじめ水素を付加した高強度アルミニウム合金の試験片を用意し、DC T で結晶粒のデータを記録しました。次に、同じ試験片にX線をあてて、引張試験を行い、破壊に至る途中の内部の状態を観察しました。少し引っ張っては止めて、X線CTを測定。さらにまた引っ張っては測定。これを7回繰り返し、最終的に試験片が破壊されるまで測定しました。破壊までの途中段階を記録しているので、逆算していけば破壊場所が破壊前にはどの位置にあったのかがわかります」

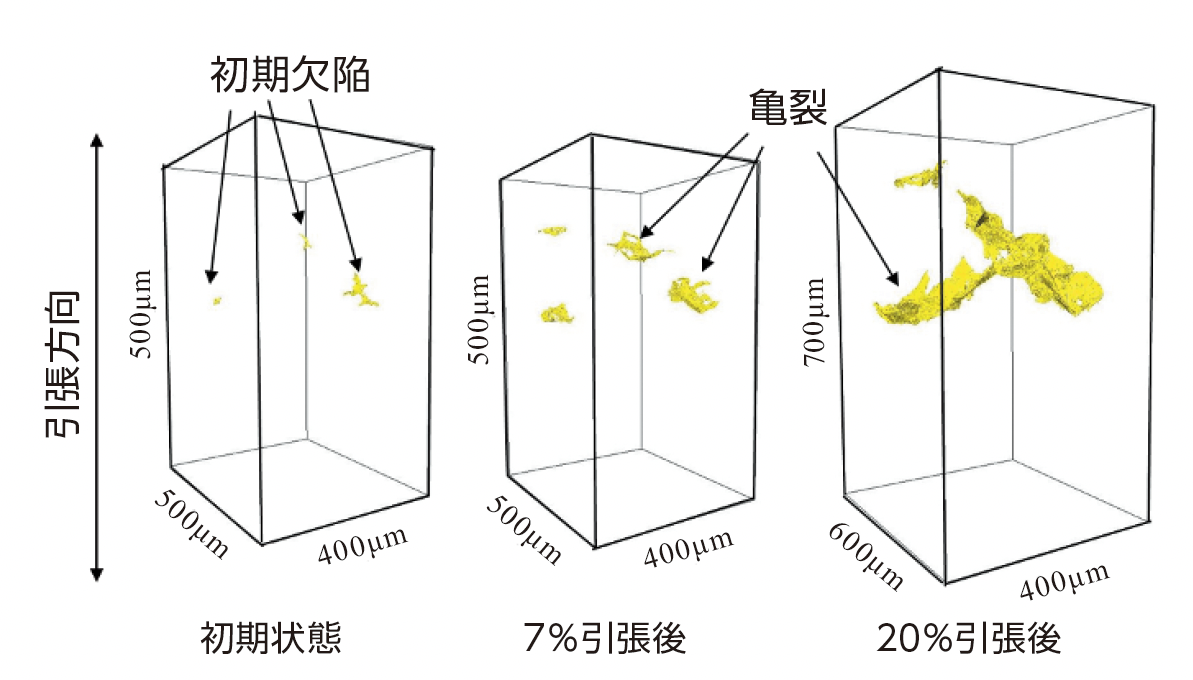

図1はX線CTで得られた像を再構成したものです。引っ張る力が大きくなると、黄色で示した内部の亀裂が大きくなって破壊が進行していきます。

図1 X線CTにより得られた高強度アルミニウム合金の破壊の様子。

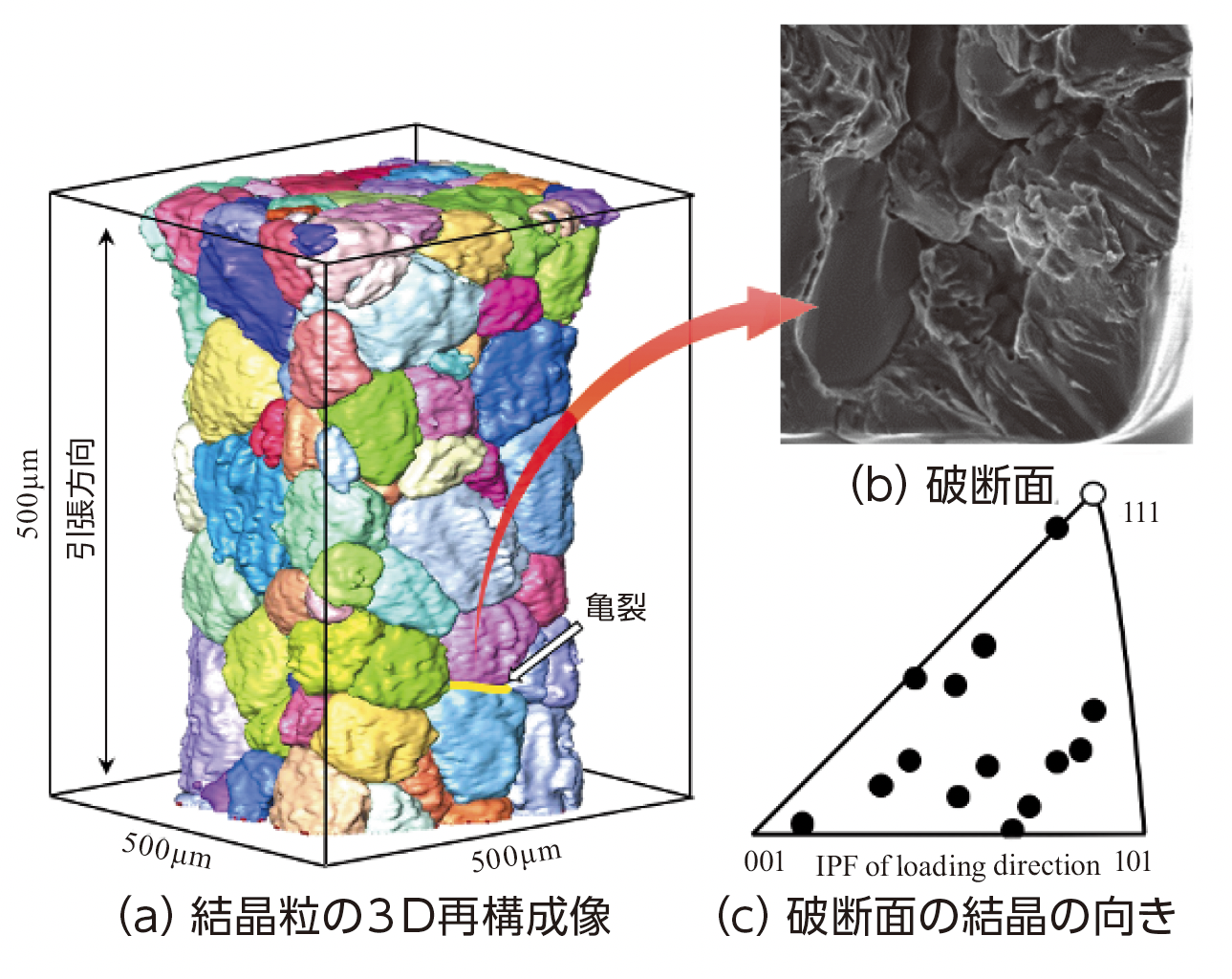

2つの観測結果を合わせて得られた結果が、図2です。図2(a)はDC Tの測定で得られた結晶粒の情報から構築した3D像です。結晶粒の向きによって色分けされています。またCTの観測によって特定した亀裂の位置も示されています。(b)は破壊されたあとの破断面を電子顕微鏡で見た写真です。この亀裂の位置の情報と、破断面の情報を組み合わせて解析した結果、破断面の向きはランダムに分布していることがわかりました(図2c)。これは従来の予想を覆す結果だと平山さんは話します。

「もし、これまで予想されていたように、水素による脆性破壊の原因が転位であれば、転位は同じ向きの結晶面の中を動いていくため、破断面の向きが一定になります。ところが今回の結果では、破断面の向きはランダムに分布していたので転位が原因ではありません。これは一体何だろう・・・・・・と驚く結果でした」

平山さんは共同研究者とともに「第一原理計算」と呼ばれる手法で、SPring-8の観測データを使って電子の運動を計算し、そこから原子の状態を導き出しました。その結果、水素原子は転位に集まるのではなく、アルミニウムに混ぜた他の金属に集まっていたことがわかりました。アルミニウムの強度を上げるために混ぜた他の金属が、水素による脆性破壊を引き起こす原因となっていたのです。

「この結果によって、水素による脆性破壊の対策をどのように考えていけばよいか、ひとつの方向が示されました。混ざっている金属部分に水素が集まりやすいのであれば、それよりも水素を集めやすい元素などを入れて、わざと影響のない箇所に水素を集めるなどの解決策も考えられます」

さらに、平山さんたちの開発した手法は得られるデータが非常に大きいため、水素による脆性破壊のような内部の構造を知るたけでなく、AIを使った材料設計にも活かせる可能性があります。

「3次元で金属材料の構造を測定できる方法はあまりないので、この方法をさらに発展させて、さまざまな金属材料で測定したいですね。3次元の結晶の向きのデータベースのようなものを構築できたら、材料開発や基礎研究に役立っていくのかなと思います」

これからもSPring-8を使って、金属材料の性質を明らかにしていきたいと語る平山さん。私たちの生活をさらに便利にする新しい材料が、平山さんの研究室から生まれてくる日が楽しみです。

図2 結晶粒の3D再構成像と破断面の結晶の向き

取材に伺った日、平山さんはSPring-8での実験を終了して京都大学に帰ってきたところでした。取材日前日の深夜まで、SPring-8で測定をしていたのです。

「一緒に行った研究室の学生さんを、昼に測定するチームと夜から朝までの時間に測定するチームの2班にわけました。ただ、どちらの班にもまだ私たちの開発した測定方法を習得している人がいなかったため、私は起きっぱなしで実験の方法を教えました」

眠れなくても不思議とつらくはなかったと笑う平山さん。集中していると時間が早く過ぎるのかもしれません。

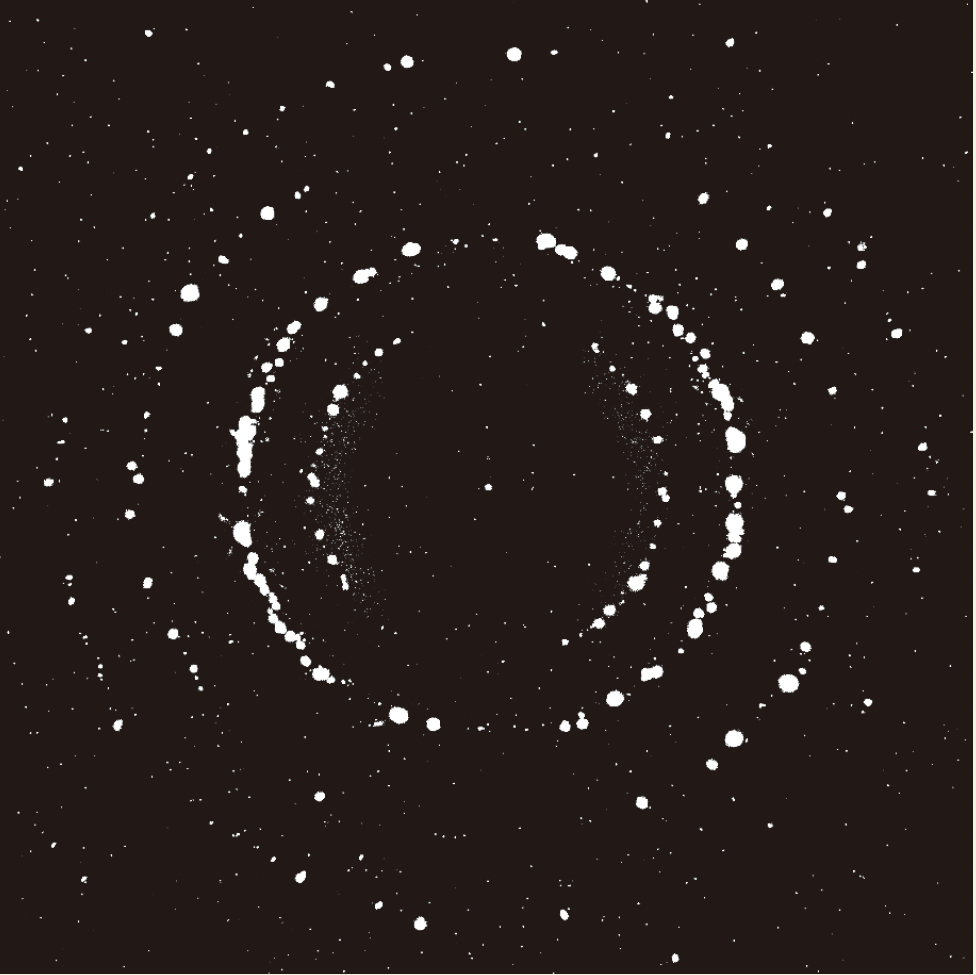

「SPring-8では夜に実験することも多いです。夜中に外を見ると星空が広がっていてきれいなんです。ただ、私の場合、星空を見るとX線回折像に見えてしまいます。これはもう、職業病ですね(笑)」

平山さんがSPring-8と出会ったのは、戸田裕之さん(九州大学教授)の研究室に所属したことがきっかけでした。

「それまで私は薄い金属材料を用いてナノレベルの構造を見ていたのですが、戸田先生の研究室ではSPring-8を使った研究が行われていました。SPring-8を使うと、実際に材料の試験片を引っ張りながら中の構造も観測できることを知って、感動しました。金属が破壊に至るプロセスを、より現実に近い形で調べられることが面白いと感じたのです」

京都大学に赴任したあとも、平山さんと戸田研究室の交流は続いています。共同研究者としてSPring-8で一緒に実験をすることもあるそうです。

平山さんが測定したX線回折像の一例

2019年に撮影した戸田研究室のメンバー。

前列の一番左が平山さん。前列一番右が戸田裕之さん。

文:チーム・パスカル 寒竹 泉美

この記事は、京都大学大学院 工学研究科 材料工学専攻 助教 平山恭介さんにインタビューして構成しました。