耐久性5倍の無補強高性能電解質薄膜を開発 ~小型・低コスト次世代燃料電池システムの実現に期待~(プレスリリース)

- 公開日

- 2018年09月04日

2018年9月4日

AGC株式会社

科学技術振興機構(JST)

内閣府政策統括官(科学技術・イノベーション担当)

[ポイント]

• 燃料電池の電解質膜において、乾湿サイクル耐久性に影響するタフ化指標を見出し、ポリマー主鎖の柔軟化という新しいコンセプトでポリマー設計をすることにより、薄膜化すると乾湿サイクル耐久性が低下するという、従来の無補強電解質膜が有していたトレードオフの関係からの脱却を実現した。そして、SPring-8等の大型設備で検証しながら、ミクロ構造を制御した燃料電池用のフッ素系電解質ポリマーを開発した。

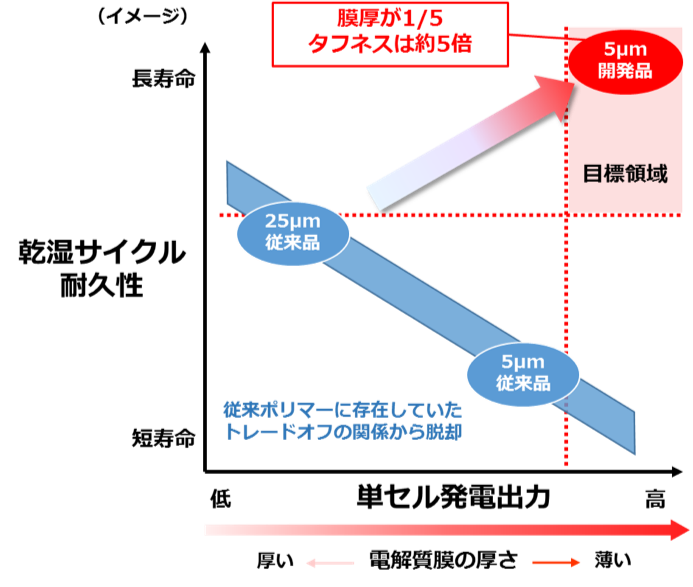

• 電解質の膜厚を従来の5分の1に相当する5マイクロメートルにしても、25マイクロメートルの無補強の従来品に対し、5倍以上の乾湿サイクル耐久性を持たせることに成功した。薄膜化した電解質膜を用いることで、発電出力の向上が達成できる。

• 通常、電解質膜を薄くすると水素の膜透過量が増えるが、新規電解質ポリマーと無機層状化合物の複合により、導電性を保持しつつ水素透過量を減らす技術に目途が得られてきた。

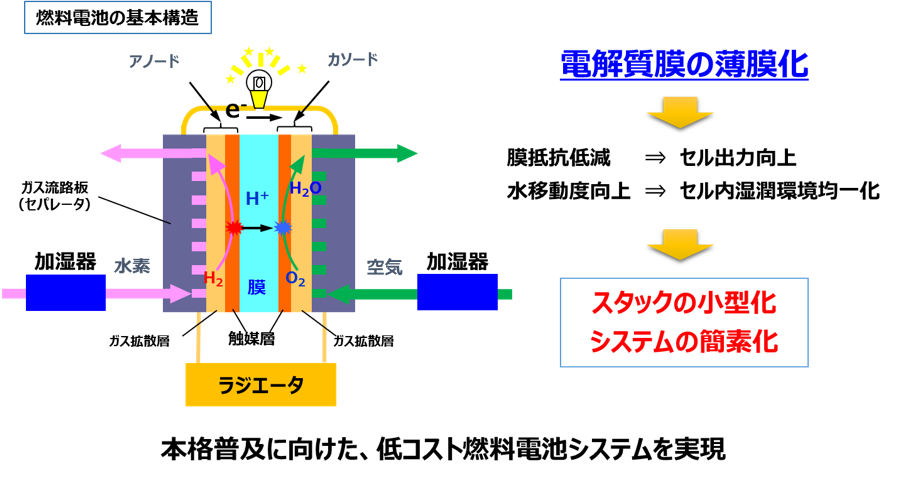

• 今後、本件成果に基づく電解質膜の薄膜化により、燃料電池スタックサイズが30%小型化できるだけでなく、加湿器が不要な簡素なシステムが達成でき、水素社会の実現に向けた燃料電池システムの本格普及につながることが期待される。そのため、実用化を目指し、数年内でプロセス開発やシステムの検証を進めていく。

この発表は、AGC株式会社(以下AGC)が、内閣府総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の1つである「超薄膜化・強靱化『しなやかなタフポリマー』の実現」(伊藤耕三プログラム・マネージャー、以下「本プログラム」)の一環として取り組んだ研究成果です。 |

本成果は、以下のプログラム・研究開発課題によって得られました。

内閣府 革新的研究開発推進プログラム(ImPACT)

https://www.jst.go.jp/impact/

プログラム・マネージャー: 伊藤 耕三

研究開発プログラム: 「超薄膜化・強靱化『しなやかなタフポリマー』の実現」

https://www.jst.go.jp/impact/program/01.html

研究開発課題: 「燃料電池電解質膜薄膜化プロジェクト」

研究開発責任者: 立松 伸

(AGC株式会社 商品開発研究所 新商品第2部長)

研究期間: 平成26 年度~平成30 年度

<研究の背景と経緯>

固体高分子形燃料電池は、地球環境に優しいエネルギー変換デバイスとして自動車用途、家庭用途に実用化が進んでいます。発電の基本原理は、電極触媒を両面にコーティングした電解質膜を隔膜にして、片側に水素ガス、もう片側に空気(酸素ガス)を流し、水素と酸素の化学反応から電気エネルギーを得るものです(図1)。生成するのは水だけであり、究極のクリーンエネルギーシステムとして、自動車用を中心に展開が始まっています。

燃料電池の本格普及に向けてシステムのコストダウンが求められており、発電出力向上による電池スタック※3の小型化や、水管理の改善による加湿器などの補機※4の簡素化が必須です。これらは電解質膜を薄膜化することで大幅に改良できますが、従来のフッ素系電解質ポリマーからなる無補強膜を薄膜化すると、発電時の負荷変動に耐えうる機械的な耐久性(乾湿サイクル耐久性)が大きく低下する問題が生じます。運転中に発電負荷が変動するとセル内の湿度環境が大きく変動し、湿度に応じて膜が膨潤と収縮を繰り返す(乾湿サイクル)ため、膜は変形・クリープにより破損しやすくなります。薄膜化による発電出力向上と乾湿サイクル耐久性との間にはトレードオフの関係があり、この2つの特性を無補強膜で両立させることは、従来の電解質ポリマーでは困難でした。

<研究内容>

燃料電池の発電時にはセル内で水が生成するために電解質膜は水を含んで膨潤し、発電が停止すると乾燥して収縮します。これが繰り返されることで電解質膜には複雑な機械的ストレスが加わって、最終的には膜破断に至り、隔膜として機能できなくなります。本プログラムでは、電解質ポリマーを薄膜化しながらも乾湿サイクル耐久性を確保するため、ポリマーの化学構造にまでさかのぼって開発を進めました。その結果機械的ストレスを緩和・発散できる柔軟な構造を有するタフな新規電解質ポリマーを創出できました。柔軟な構造を有することで、繰り返しの変形にさらされても3次元のミクロ構造が維持され劣化しにくい特徴があります。小型セルでの乾湿サイクル耐久評価では、新規電解質ポリマーによる電解質膜は、膜厚を従来膜の1/5に相当する5マイクロメートルに低減しても、5倍以上の乾湿サイクル耐久性を示し、薄膜化と乾湿サイクル耐久性とのトレードオフの関係を打破することに成功しました(図2)。

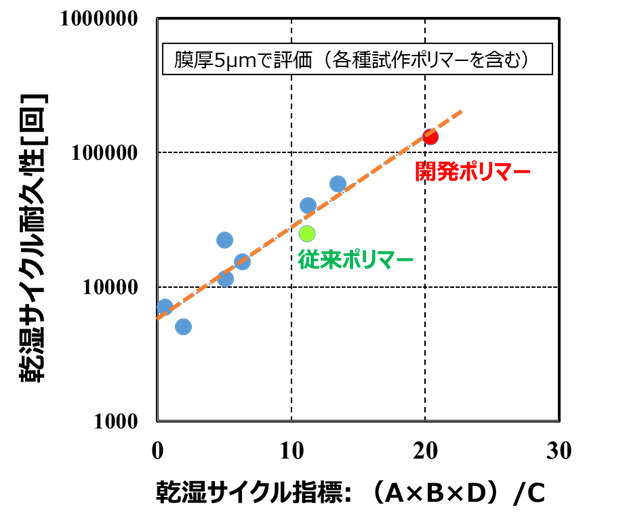

ポリマーの開発に当たっては、電解質膜の破壊について基礎的検討を進め、劣化メカニズムの解析と劣化を支配するマクロな膜物性の抽出・評価から、乾湿サイクル耐久性を表す“乾湿サイクル指標”を見いだしました。その結果マクロな電解質膜の物性値から耐久性が予測できるようになりました(図3)。

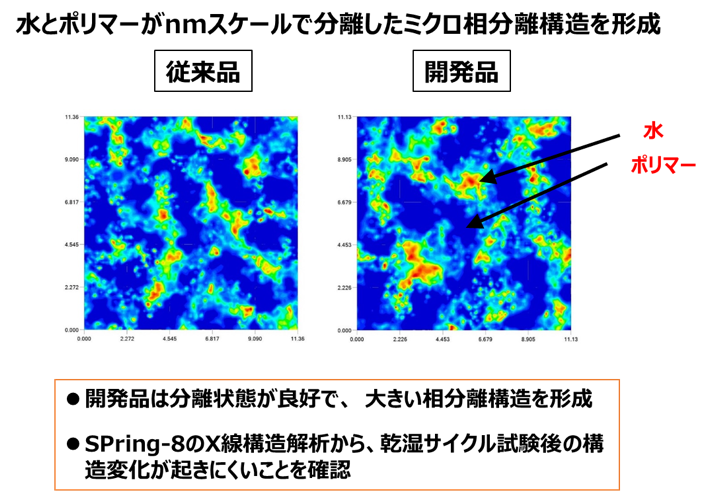

また、このようなマクロな物性が電解質ポリマーのどのようなミクロ構造から発現してくるのか、分子論的理解も深めてきました。フッ素系電解質膜の特異なミクロ相分離構造※5をMD(分子動力学)シミュレーションからモデル化し、大型放射光設備を活用した構造解析と合わせ、安定で大きな相分離構造の形成について、ポリマーの一次構造からの考察が可能になってきました(図4)。これによりマクロな物性を分子構造から理解することができるようになり、今後さらなる改良につながっていくと考えています。

電解質膜を薄くすると、膜を透過する水素量は増えてしまうため、システムの燃費性能が低下することになります。現在、水素透過抑制に向けた技術開発を進めており、大学などからの提案をもとに、無機層状化合物のナノシート材料と新規電解質ポリマーとを複合化することからアプローチしています。これにより、目標の膜抵抗と耐久性を維持したまま水素透過量を低減する技術に目途が得られてきています。

<今後の展開>

本技術を適用した薄膜電解質膜は燃料電池システムの小型化・コストダウンに大きく寄与でき、次世代燃料電池自動車を始め、ポータブル用および家庭用の燃料電池、再生可能エネルギーからの水素製造に向けた水電解用システムなどへの展開も期待できます。今後は、水素社会の実現に向けて、高耐久・低抵抗・低水素透過な電解質膜の実用化を進め、持続可能な社会の実現に貢献することを目指します。

<参考図>

乾湿サイクル指標=A×B×D/C

・A: 亀裂進展に要するエネルギー

・B: 応力緩和のしやすさ(応力(降伏応力)と切れる応力(破断応力)の比)

・C: 吸水による膜膨潤の大きさ

・D: 突き刺しに対する耐性

伊藤耕三プログラム・マネージャーのコメント

本研究チームでは、「燃料電池電解質膜薄膜化プロジェクト」において、燃料電池を構成するフッ素系の電解質膜を対象に、従来トレードオフの関係にあった薄膜化と高水準の機械的耐久性とを両立させるという難しい課題に挑戦しています。今回、AGCが有するフッ素系ポリマー技術と、大学などによる膜の構造解析技術やシミュレーション技術との連携により、ポリマーの化学構造にさかのぼって検討を重ね、機械的耐久性を向上する上で最適な物性を有する膜の具現化に成功した結果、従来膜の1/5の厚さにおいて5倍以上の乾湿サイクル耐久性を示すという、従来は考えられなかった特性を実現したものです。これは、フッ素系電解質膜のタフポリマー化のための新たな材料設計指針を明らかにするとともに、燃料電池の大幅な発電出力向上を可能にする画期的な成果といえます。今後は、本成果をもとに燃料電池の小型化や低価格化が進み、燃料電池の本格普及につながることを期待しています。

<用語解説>

※1 フッ素系電解質ポリマー

フッ素原子を含有し、スルホン酸基のようなイオン的に解離する部位を有する高分子。一般的な高分子は、たくさんの炭素原子-水素原子結合を有しているが、その代わりに安定な炭素原子-フッ素原子結合を有しているので化学的な安定性に優れる。

※2 固体高分子形燃料電池 燃料電池は、片側の電極に水素などの燃料を供給し、もう一方の電極に酸素(空気)を送りこんで、両電極で化学反応を起こすことにより、水素などの燃料と酸素が有する化学エネルギーを電気エネルギーに変換する装置。 固体高分子形燃料電池は、二つの電極の間にイオン的に電気を流す高分子膜を用いたもの。通常はプロトン(水素イオン)を通す機能を有する高分子膜が用いられ、低い温度で大きな電流を取り出せるという特徴を有している。

※3 電池スタック 燃料電池における最小の発電単位であるセルを直列接続するように積み重ねたもの。1セルでは最大でも1V程度の電圧しか得られないため、必要な出力を得られるよう直列接続する。燃料電池自動車では数百枚のセルを積み重ねてスタックにしているとされる。

※4 補機 燃料電池システムの動作に必要な周辺機器のこと。ここでは、電池スタック内の水分管理に必要な加湿器や電池スタックの温度調整に必要なラジエーターを想定している。

※5 ミクロ相分離構造 高分子の分子中に混ざり合わない部位が共存する場合に、巨視的な相分離が不可能であるため、数nm(ナノメートル)から数十nmという分子鎖のスケールで生じる微視的な相分離構造。フッ素系電解質ポリマーの場合は疎水的な主鎖と親水的な側鎖とでミクロ相分離構造を形成する。

<お問い合わせ> <ImPACTの事業に関すること> <ImPACTプログラム内容およびPMに関すること> <報道担当> 科学技術振興機構 広報課 (SPring-8 / SACLAに関すること) |

agc.com

agc.com