リチウムイオン電池の高性能化をめざして 〜負極の皮膜構造を深部まで探る〜

車の電池性能の向上をめざす

現在、国内で消費される全エネルギーの約4分の1は運輸が占めています。その90%を自動車が占めることから、燃料をガソリンから電気に転換することは、エネルギー消費量およびCO2の削減に効果的です。また、電気を動力とする車は、粉じんやPM2.5の原因となる排気ガスを出さないため、クリーンな移動手段としても注目されています。このため、電気自動車に使用されるリチウムイオン電池や、燃料電池車に使用される固体高分子形燃料電池について、それぞれの性能向上とコスト低減に向けた技術革新に大きな期待が集まっているのです。

とくにリチウムイオン電池で課題となっているのが、走行距離を延ばす上で欠かせない高容量化および軽量化・コンパクト化と、長寿命化です。この課題を克服するには、電池内部で起こっている化学反応を非破壊に、リアルタイムに観察する必要があります。その理由を、日産アークで電池材料の研究を手がける今井英人さんは次のように語ります。

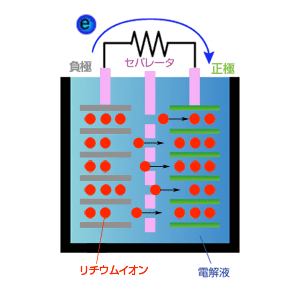

「リチウムイオン電池は、正極、負極、電解液、それを分けるセパレータから成りますが、それぞれの材料の特性を調べても、電池の性能を決めているメカニズムを知ることはできません。なぜなら、リチウムイオン電池は正極と負極の間をリチウムイオンが行き来するという電池内部の化学反応によって充放電が行われていて、その反応にともない電極の状態がつねに変化するためです(図1)。また、リチウムイオン電池を解体するとリチウムが酸素と水に反応して、状態がまったく変わってしまいます。そうしたことから、電池を非破壊に、リアルタイムに見ることが、今後の技術革新の鍵を握っているのです」。

性能を左右する負極上の薄膜を観察

そこで今井さんは現在、大型放射光施設SPring-8の共用ビームラインBL46XUにて、硬X線光電子分光測定(HAXPES)を使ったリチウムイオン電池内部の評価実験を手がけています。SPring-8の放射光は、他の放射光施設よりも光の輝度が格段に高いため、電池内部の微量な成分やわずかな変化までつぶさに観察できます。

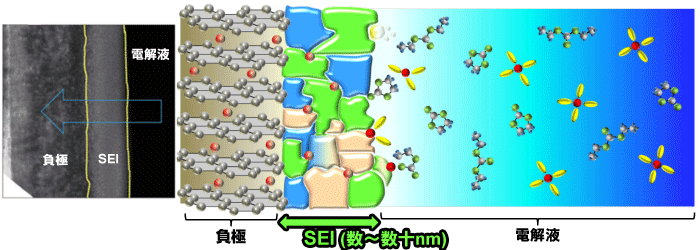

具体的に観察したのは、負極の表面上に形成されたSEI(SolidElectrolyte Interphase)と呼ばれる部分(図2)。これは電解液の還元分解により負極の表面上に形成される複数の無機リチウム化合物や有機化合物からなる複合体で、その厚さはわずか数nm〜30nm程度しかありません。

「じつに薄い膜なのですが、SEIがないと電解液がどんどん電極上で分解してしまい、やがて電池が動作しなくなります。つまりSEIは、リチウムイオンを負極に適度に取り込む役割を

果たしつつ、電解液が負極上で分解してしまうことを抑制する働きをしているのです。ところが、充放電を繰り返すと、このSEIが薄くなって反応が進みすぎたり、逆に厚くなりすぎて電気抵抗が高くなったり、SEI内部にリチウムイオンが固定化されることで容量が減ったりして、電池の寿命や効率に悪影響を及ぼします。電池の性能を高めるには、このSEIを安定して制御することが不可欠なのです」(今

井さん)。

しかし、SEI生成の詳細なメカニズムはわかっていません。「SEIの観察手法を確立し、そのメカニズムを解き明かすことができれば、今後、性能向上のために電極を新たな材料に置き換えた際にも、大いに貢献できると考えました」と今井さんは強調します。

HAXPESによりSEIの深部まで見る

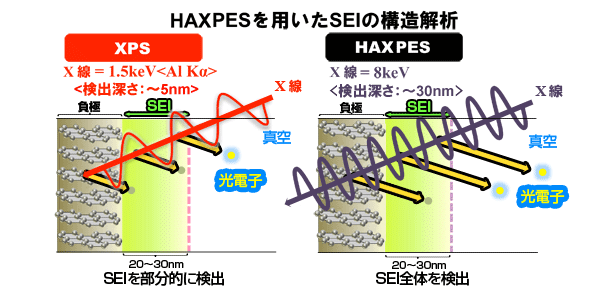

従来、SEIの観察には、電子顕微鏡や走査プローブ顕微鏡などが用いられてきましたが、これらで見ることができるのは表面の形状のみです。SEI全体の化合物の組成や厚さを知るためには、SEIを溶媒に溶かす、つまり破壊して観察する方法しかありませんでした。そうしたなか今井さんは、まず日産アークの研究室内にある、X線光電子分光(XPS)*1装置でSEIの表面を調べた後、より高エネルギーのX線を照射でき、なおかつ大気非暴露測定が可能なSPring-8のHAXPESにより、SEIの構造を保ったまま、SEIの奥深くまで観察するという手法を試みました(図3)。対象物にエネルギーの高いX線を照射すると、高いエネルギーを受けとった光電子が深いところからも飛び出してくるため、深部の成分と状態を見ることが可能になるのです。

「XPSとHAXPESから得られた実験結果を見比べると、SEIを構成する有機化合物成分割合が異なっていることが判明しました。同じものを測っているので、前者では表面を、後者ではより

深くまで全体を観察していることがわかります。これにより、HAXPESがSEI全体を観察するのに最適なツールであることが判明したのです。また両者の結果を比べることで、表面と内部で成分に違いがあることもわかり、SEIの構造が不均一であるという結果も得られました」と今井さんは言います。

1回の充放電でSEIが大きく変化していた

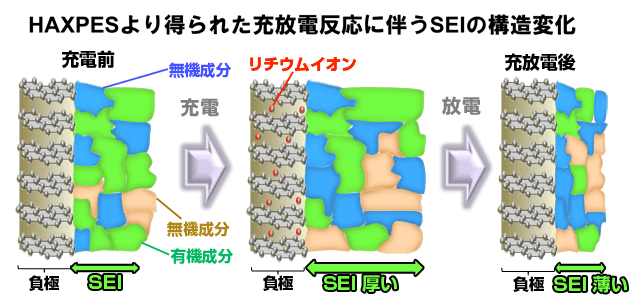

さらにもう一つの大きな発見が、充放電の過程におけるSEIの厚さのダイナミックな変化を、世界で初めてとらえた点です(図4)。

「SEIは不動態皮膜とも呼ばれ、1度の充放電で大きく状態を変えるものではないと思われていました。ところが今回の実験で、充電すると無機成分の一部が蓄積してSEIが厚くなることがわかりました。また、とくに驚いたのは、放電すると有機成分の一部が溶解してSEIが薄くなることです。これらを繰り返すことで電池の劣化を招いていたのです」(今井さん)。

SEIの安定化のために電解液にはさまざまな添加物が投入されていますが、この実験により、充放電を繰り返しても安定な電解液、添加剤の組み合わせを見つけるなど、さらなる改良の余地があることが明らかになりました。

現状、HAXPESで計測できるのは30nmの深さまでですが、今井さんは今後、さらに高いエネルギーのX線を照射することで、より深くまで計測する予定です。また、計測結果をもとに「京コンピュータ」*2で添加剤や電解液の分解過程シミュレーションをすることにより、詳細なSEI被膜形成メカニズムを明らかにしていきたいと言います。リチウムイオン電池の性能向上により、電気自動車のさらなる普及に期待がかかります。

コラム:実験装置の進化とともに

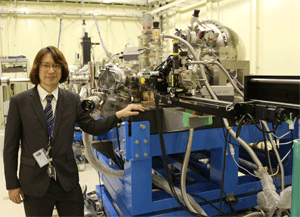

|

今井さんは、2001年頃から燃料電池を、2007年頃からはリチウムイオン電池の研究を手がけてきました。その間、一貫して電池を測定・観察することで、その研究成果を材料開発に活かしてきました。まさに電池の進歩は、実験装置の進歩とともにあったと言います。

「当初はまだSPring-8の設備が整っておらず、電池そのものを非破壊で反応中に計測することはできませんでした。しかたなしに電池をばらばらにして持ち込んで測定していたのです」(今井さん)。

それを画期的に変えることになったのが、SPring-8産業利用推進室のサポートの存在です。

「電池を非破壊で計測したいという要望を伝えたところ、産業利用推進室が大いにサポートしてくださいました。現在のHAXPES装置は、大気に触れずに試料を運搬できる搬送容器や、電池の変質を防ぐための不活性ガスで満たされたグローブボックスなどを完備していて、非破壊が可能です。一般ユーザでも簡単に使えるソフトウエアが整備されており、自動測定もできることから抜群に使いやすく、大変助かっています」。

今後はさらに高いエネルギーのX線を照射し、実際に充放電をしながらリアルタイムに観察をしたいという今井さん。SPring-8との協力体制は、今後も続きそうです。

style="clear:both" />

用語解説

*1 XPS

サンプルにX線を照射し、生じる光電子のエネルギーを測定することで、その構成元素と電子状態が分析できる手法。

*2 京コンピュータ

理化学研究所が所有するスーパーコンピュータ。神戸に設置されており、世界最高クラスの計算能力を持つ。

取材・文:サイテック・コミュニケーションズ 田井中 麻都佳

この記事は、株式会社日産アークの今井英人さんにインタビューして構成しました。