木材の利用 -再生セルロースの水系溶液からの構造形成メカニズム-

神戸女子大学 山根 千弘

はじめに

再生セルロースは木質パルプを一端溶媒に溶解させ,繊維やフィルムなど所定の形状に沈殿して成形したものである。再生セルロースの例として,繊維ではレーヨン,キュプラなど,フィルムではセロファンなどがある。レーヨンの生産量は全繊維生産量の5%ほどあり,決して少ないものではない。また,中長期的に予想されるコットンの大供給不足(コットンギャップという)に対応できる大型繊維商品に蘇る可能性もある。いずれにしても,再生可能資源である木質資源をもっと有効利用するためには,再生セルロースの利用拡大は重要である。しかし,再生セルロースには利用上の大きな課題がある。極めて水に影響されやすいことである。例えば,再生セルロース繊維からできた布を家庭で水洗いすると,しわ,収縮,ひどい時には,著しくフィブリル化するので,ドライクリーニングするしかない。家庭で洗濯できないものが,コットンの代わりを務められるわけがない。もしウォシャブルな再生セルロース繊維を日本で生産することが出来れば,近い将来生じるであろう莫大な量のコットンギャップを埋めることができ,日本が世界の繊維生産国になることも夢ではない。そのためには,なぜそんなに水に影響されやすい構造が出来てしまうのか,再生セルロースの構造形成過程から考えてみる必要がある。我々はこれまで,分子動力学(MD)により再生セルロースの固体構造形成過程を検討し,水に濡れやすい表面(内部表面も)が形成されてしまうことを報告してきた。この報告では,MDにより得られた構造形成過程を簡単に紹介し,高輝度放射光でその過程を追跡した結果を報告する。

再生セルロースの構造形成

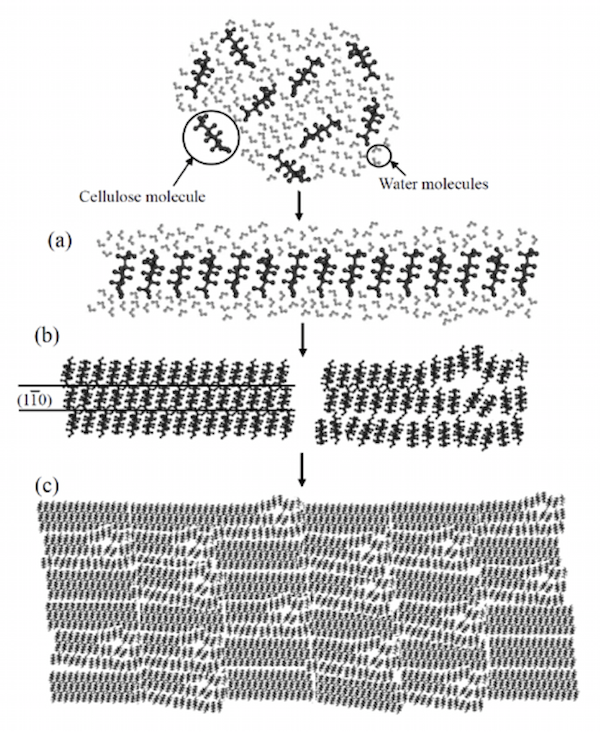

MDによる検討から,次のような過程でセルロース溶液から再生セルロースの構造形成が進むことを我々は提案した1)。ちなみにこの図では,すべての分子鎖が紙面に垂直に描かれている。(1) セルロースの溶媒は極性が高いので,凝固が開始されると,ピラノースリング表面の疎水性表面積を減らすように,ピラノースリング平面の疎水性部分がファンデルワールス力などの疎水性相互作用でスタッキングする。これが分子シートの形成である(図1(a))。この分子シートはあたかも水中に分散したミセルのように内部が疎水性で,表面は水酸基が露出し親水性である。(2) 次にこの分子シートが,今度は水素結合で積層し微結晶が出来上がる(図1(b)の左)。シート同士が歪を持って(シート間隔に分布を持って)積層した部分が非晶となる(図1(b)の右)。(3) 最後にこれが集合して,再生セルロースが出来上がるが(図1(c)),分子シートの表面は水酸基密度が高く極めて親水性なので,分子シートが集合した再生セルロースは内部表面も親水性であり,水が浸入しやすい構造になってしまう。もともと表面が親水性の分子シートが集まったものなので水に影響を受けやすくなるのは当然である。これが,再生セルロースが極めて濡れやすく,吸水性が高いことの原因である。

高輝度放射光での構造形成過程の追跡

セルロース/水酸化ナトリウム水溶液(図1の一番上に対応)を加熱(加熱すると凝固する),又はキャピラリ―に入れて,上から凝固液を加えて,凝固過程(構造形成過程)を高輝度放射光(SPring-8; BL40B2)で追跡した。図1に示す構造形成過程が正しいのなら,図1(a)に示す分子シート内のセルロース分子鎖の周期が,次に分子シートが積層する過程(図1(b))が観察されるはずである。測定では,凝固直後にq=14 nm-1 に回折ピークが現れた2,3),これは0.45 nmの周期に相当し,まずはじめに分子シートが形成したことを示唆するものである。小角領域の厚さのギニエプロットでは,シート状物の厚さが時間とともに厚くなることが観察され,最終的には分子シート3~4層分の厚みになることが示された3)。すなわちMDから提案された構造形成過程がSPring-8での実測でも支持されたわけである。このメカニズムから示唆される,再生セルロースの課題解決の方向は,構造形成初期に疎水性の相互作用で分子シートを形成させるのではなく,水素結合によって構造形成をスタートさせることである。そうすれば必然的にグルコピラノースの疎水性面が構造の表面に出てきて,水に影響を受けにくい再生セルロースができるはずである。

1) Miyamoto, H. et al. Carbohydr. Res., 2009, 344, 1085-1094;

2) Isobe, N. et al. Carbohydr. Polym., 2012, 89, 1298-1300;

3) Yamane, C. et al. Cellulose, 2015, 22, 2971-2982.

プログラムに戻る